Valon Kone

A central problem was that while the operations management was changing, we continued with our old mode of operation and planned our production workload assuming infinite capacity. At first, we tried to fine-tune our processes on our own, but after a while, we realized that we need help.

Valon Kone put their production work lists in order at Roima workshops

The Lohja factory of Valon Kone manufactures rotor debarking machinery for global markets. The production is guided by the world market and the downtime schedules of sawmills located around the world. In this type of production, the company is faced with the typical problems of make-to-order (MTO) machine shops: the workload fluctuates and production gets easily congested.

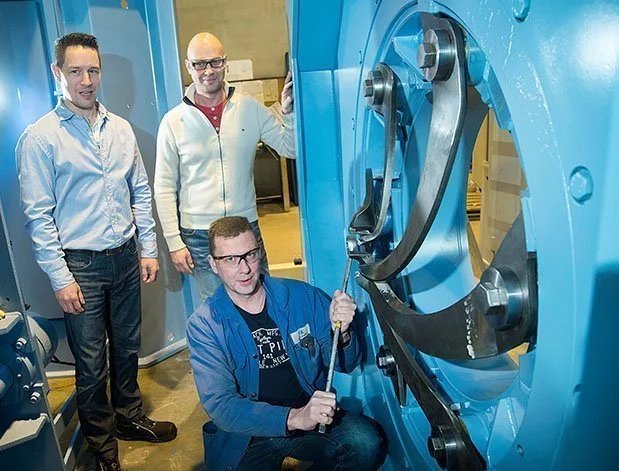

Together with Valon Kone’s Production Director Jukka Jurvanen, Development Engineer Antti Pesonen and Manufacturing Manager Jari Linden, Roima’s Operations Management and ERP expert Kare Huttunen set out to tackle the challenges of Valon Kone.

“We were presented with some pleasant and some less pleasant questions. Something has been learnt and put in order; work lists are starting to be in much better shape than before the project”, states Manufacturing Manager Jukka Jurvanen.

“The issue at Valon Kone clearly was that as their expertise was growing, they realized that their overall activities were not in perfect shape. Now, the management of daily manufacturing operations and production planning have been significantly improved”, confirms Kristo Turunen of Roima Intelligence.

The series of workshops organized with Roima changed the entire workload planning and scheduling principle of Valon Kone, says Development Engineer Antti Pesonen (left). Presenting a debarker at assembly phase are also Production Director Jukka Jurvanen and Manufacturing Manager Jari Linden (front).

Fixing things one by one with the help of a To-Do list

The deployment of Roima Lean System ERP some years ago focused on stock accounting, purchase orders and invoicing. Now, over four years later, the series of Roima workshops shifted the focus more to the processes of production planning.

“A central problem was that while the operations management was changing, we continued with our old mode of operation and planned our production workload assuming infinite capacity. At first, we tried to fine-tune our processes on our own, but after a while, we realized that we need help”, Jurvanen explains.

When the process first began in the spring, a long To-Do list was compiled of approximately 70 issues, big and small, on system parametrization and things that need to be put in order.

“To-Do list is the most important tool. It is essential not to get stuck on the level of flip charts but instead list even the smallest issues and fix them one parameter at a time”, states Kare Huttunen.

According to Huttunen, the premises were good; the system and the basic data were in order, the phasing of works was on track and, from the system’s point of view, it was known how different components are manufactured. What posed challenges was the seasonality of the market and the extensive number of spare parts in the company, as Valon Kone products have been on the market already since the 1950s

“As we didn’t have to start with the ABCs, we were able to concentrate on the problematic areas of planning and on finding solutions together. Consequently, the basic data were improved and put in order”, explains Huttunen.

Continual improvement through spurts

Kare Huttunen describes Roima workshops as continual improvement through spurts. The spurts of Valon Kone consisted of five workshops, organized a little over a week after one another and addressing various topics from production planning, capacity management, materials control, automation and a flexible manufacturing system (FMS) to product modularization.

“The series of workshops support each other in a logical order and are tailored separately for each company. Often the workshops revolve around core issues: capacity, workload and materials management. We help and, upon need, also push the client forward, demonstrate and do ourselves”, Huttunen describes the process.

At Valon Kone, the workshops usually gathered 5 to 6 participants. At some of the meetings, one of Roima’s ERP experts Jussi Hämäläinen was also present.

“That brainstorming turned the workload planning and scheduling principles of the entire factory upside down. As a result, the monitoring practices will also change, as will peoples’ mode of operation”, states Antti Pesonen.

Kare Huttunen, who has worked as a production manager and has experience of various production development tasks, receives top marks from the people of Valon Kone. “Kare was a good help in developing our workload planning and scheduling ─ at the very heart of enabling us to solve problems in our production”, says Manufacturing Manager Jari Linden.

According to Production Director Jukka Jurvanen, that is a great compliment. “Jari doesn’t normally care much about consultants.”

The heart of Valon Kone products is the rotor that debarks the logs. “The most important thing is to keep the planning of works under control”, says Jari Linden.

Accuracy in production is constantly increasing

At Valon Kone, the basis of Roima Lean System enterprise resource planning is a work order list. The employees follow the work list in different work centers, such as in welding workshops, on the PCs of their unit. Upon need, work operations can be scheduled with Lean System Works Balancer.

“The greatest challenge has been to learn to operate in a different manner than we are used to”, says Development Engineer Antti Pesonen.

“People are seriously practicing the use of work order and workload lists”, confirms Jari Linden.

Machinist Pekka Kujanhaara monitors Lean System’s work order list on a computer; Roima Lean System Works Balancer serves as the production planning tool. As a new tool after the Roima workshops, the company has also introduced meetings for detailed planning and scheduling, in which Development Engineer Antti Pesonen and Production Manager Jari Linden will also attend.

Jukka Jurvanen believes that the workload of work orders can be planned and scheduled in even more detail. As a new tool, the company introduced weekly meetings for detailed planning and scheduling, bringing together work supervisors and Antti Pesonen and Jari Linden. “The most crucial thing is to ensure that we won’t allocate work to the resources infinitely but keep the planning under control”, says Linden.

Kare Huttunen praises Valon Kone for their courage of to take new steps. “Very often you see rather contradictory situations where a company implements workload planning tools but lacks the courage to increase the accuracy of scheduling.”

Jukka Jurvanen stresses that to harness the possibilities of ERP, you have to make an effort and reserve time for the endeavor.

“If you are not ready for that, it is better to just buy an invoicing system and settle for Excel sheets. But a company as big as ours must have more heavy-duty tools”, states Jurvanen.

Valon Kone

- The world’s leading manufacturer of rotor debarkers

- Established in 1949

- The most important customer base formed by sawmills around the world

- 85 employees at the Lohja production plant, a half of whom are clerical workers; in addition, subsidiaries and representatives around the world

- Production: 25–35 new debarkers annually; in addition, installations, implementations, maintenance and after-sales services